|

"자동화의 목적은 직원들이 더 편하고 안전하게 일할 수 있는 환경을 만드는 것입니다. "

지난 27일(현지시간) 미국 조지아주 엘라벨에 위치한 현대차 신공장인 '메타플랜트 아메리카(HMGMA)'. 북미에서 가장 첨단적인 자동차 공장이라는 평가처럼 총 1000대가 넘는 조립용 로봇과 수백 대의 부품 운반 로봇들이 직원을 대신하고 있다.

HMGMA는 프레스공장, 차체공장, 도색공장, 조립공장 등 총 4개의 공장으로 구성되는데 이 중 프레스·차체·도색공장은 완전 자동화가 이뤄져 있다. 마지막 조립 공장도 자동화율이 40%를 넘는다.

가장 먼저 들어간 프레스공장에 작업자는 단 한 명도 보이지 않는다. 바로 옆 현대제철 공장에서 '브리지'라는 거대한 부품이송용 구조물을 통해 전달 받은 철판들이 프레스기기를 거쳐 부품 모양으로 성형된 뒤 자동 적재시스템(ASRS)으로 움직이는 로봇에 의해 운반용 로봇(AGV)에 차곡차곡 쌓여 다음 공정으로 이동한다.

1360t의 압력으로 철판을 누르는 육중한 프레스 기계에도 저소음 기술이 적용돼, 바로 옆에 다가가야만 '철컥철컥'거리는 소리가 들리는 정도다. HMGMA 생산실장 김한곤 상무는 "소음이 큰 공기압 사용 공구를 최소화하고 모두 모터식으로 바꿔 소음을 대폭 줄였다"고 설명했다.

차체공장에서는 강철 부품을 용접해 차체 형태를 만드는 작업이 진행 중이다. 용접 과정에서 발생하는 유해증기는 모두 흡입기로 빨아들여 땅 밑에 설치된 처리 시설로 보내 처리한다.

축구장 수십 개를 합한 넓이의 두 개 공장을 지나오면서 만난 직원은 열 손가락으로 꼽을 정도이다. 로봇을 점검하는 엔지니어, 제조품을 육안으로 검사하는 검사요원들만 근무하고 있다.

현재 HMGMA에 근무하는 직원 수는 880여 명이다. 이들이 연 10만대의 차량을 생산한다. 향후 생산량이 30만대까지 올라가는 과정에서 직원 수는 2600여 명으로 늘어날 예정이다. 현대모비스, 현대글로비스, 현대트랜시스, 현대제철 등 계열사, LG화학과 합작한 배터리공장 근무 인원까지 더하면 총고용인원은 8000명에 달한다.

조립공장도 하부 섀시와 고전압 배터리, 앞뒤 유리창, 도어를 장착하는 작업은 모두 자동화가 이뤄져 있다. 크고 무거운 부품을 다뤄야하는 데다 위를 쳐다봐야 하는 작업이 많기 때문에 로봇을 활용하는 게 합리적이란 설명이다. 특히 차량 도어를 떼어냈다가 다시 장착하는 과정을 로봇에게 맡긴 건 HMGMA가 세계 최초다. 작업 공정이 복잡해 지금까지는 사람밖에 할 수 없는 일로 알려졌던 공정이다. 검사도 모두 AI와 로봇을 통해 이뤄진다. 철판을 프레스로 찍어내는 과정에서 균열이 생기거나 파손된 부분은 없는지, 도장 과정에서 페인트 두께에 오차는 없는지 등을 로봇 결합 비전 시스템과 보스턴 다이내믹스의 로봇 '스팟' 등이 확인한다.

HMGMA 법인장을 맡고 있는 권오충 전무는 "자동화의 가장 큰 목적은 사람이 하기에 위험하고 힘든 일을 로봇으로 대체하는 데 있다"고 설명했다. 현대차그룹은 공장 자동화 비율을 지속적으로 높여간다는 방침이다. 또 울산에 지어질 전기차 라인 등은 HMGMA보다 더 발전된 자동화 설비가 적용될 예정이다.

[엘라벨 김동은 기자]

[ⓒ 매일경제 & mk.co.kr, 무단전재 및 재배포 금지]

화제의 뉴스

오늘의 이슈픽

인기 영상

가장 많이 본 뉴스

- 1블록체인 손 뻗는 게임사들…P2E 게임은 여전히 '...

- 2비트코인, 11일만 10만 5천달러선 하회…길어지는...

- 3[비트코인 2025] 테더 CEO “올해 말 세계 ...

- 4제로 슈거 소주 대표주자로 거듭난 '새로'…"색다른...

- 55호선 지하철서 방화…'기름통 든 남성' 용의자 체...

- 6[CEO인사이트] 원전이냐 재생에너지냐…각국별 에너...

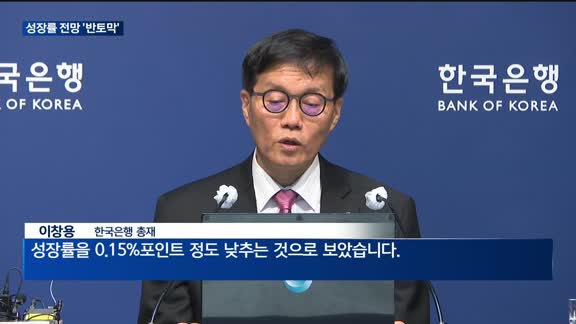

- 7[집중취재] 한은, 기준금리 2.50%로 0.25%...

- 8홈플러스 사태 석 달…홈플러스 노조 "10만 서명으...

- 9미중 '통상합의' 좌초 위기…"중국이 위반"vs"미...

- 10해군, 초계기 추락 사고 사흘째 조사…엔진 결함 등...

투데이 포커스

화제의 뉴스

포토뉴스

![[집중취재] 한은, 기준금리 2.50%로 0.25%p 인하](https://imgmm.mbn.co.kr/vod/news/103/2025/05/29/20250529163642_10_103_0_MM1005568645_4_219.jpg)